رونمایی از چهار استراتژی اصلی برنامهریزی لجستیک هوشمند

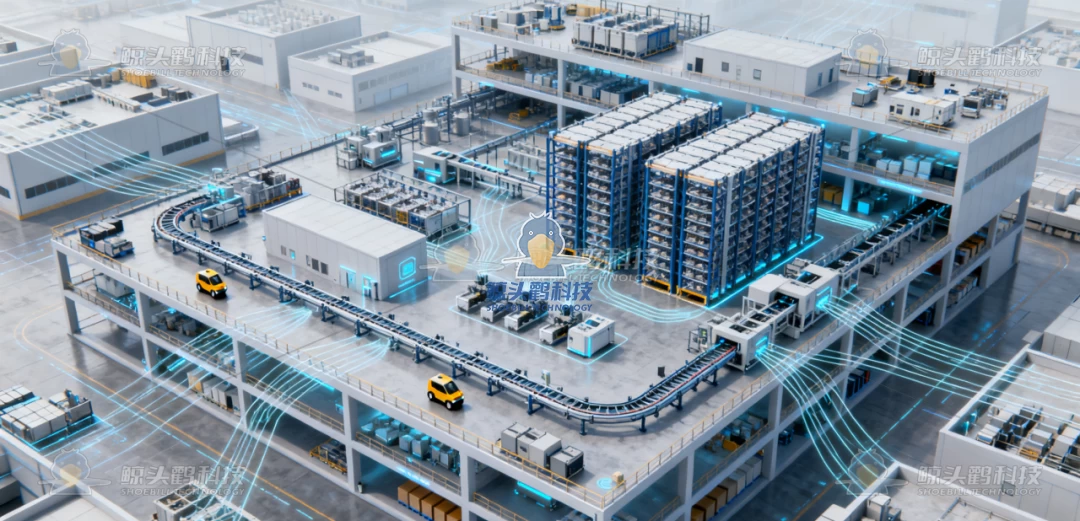

با شتاب گرفتن صنعت تولید به سمت هوشمندسازی و اتوماسیون، کارخانههای چند طبقه به دلیل استفاده زیاد از فضا، محبوبیت بیشتری پیدا میکنند. با این حال، جریان پیچیده عمودی و افقی مواد اغلب به یک گلوگاه برای بهبود کارایی تبدیل میشود. سیستمهای لجستیک سنتی که به شدت به عملیات دستی متکی هستند، منجر به هزینههای بالا، راندمان پایین، خطاهای مکرر در ارسال و خطرات ایمنی بالقوه میشوند.

بنابراین، کارخانههای چند طبقه چگونه میتوانند نیاز به پرسنل لجستیک را از بین ببرند و به یک حلقه لجستیک کاملاً هوشمند دست یابند؟

این مقاله یک راهحل لجستیک هوشمند «بدون پرسنل لجستیک» اثباتشده را بر اساس اصول اصلی برنامهریزی کارخانه بررسی میکند - که به شرکتها کمک میکند جریان مواد یکپارچه و خودکار را باز کنند.

انبار خودکار متمرکز که تمام طبقات را پوشش میدهد: حل چالشهای لجستیک عمودی

بزرگترین چالش در لجستیک کارخانههای چند طبقه، انتقال مواد بین طبقات است. در سیستمهای سنتی، کارگران مواد را با استفاده از آسانسور بین طبقات حمل میکنند - فرآیندی زمانبر و ناکارآمد که اغلب منجر به انباشت موجودی در سطوح مختلف میشود.

کلید حل این مشکل در «طراحی انبار خودکار متمرکز» نهفته است . با قرار دادن یک سیستم ذخیرهسازی و بازیابی خودکار (ASRS) در ناحیه مرکزی کارخانه و ادغام بالابرهای عمودی که تمام طبقات را از زمین تا بالا متصل میکنند، ASRS به «قطب لجستیک عمودی» اصلی تبدیل میشود .

ASRS به عنوان "مرکز توزیع مرکزی" تمام مواد کارخانه - شامل مواد اولیه، محصولات نیمهساخته و کالاهای نهایی - عمل میکند و به هر طبقه تولید این امکان را میدهد که بدون نیاز به انبارهای جداگانه، فعالیت کند. مواد مستقیماً از طریق درگاههای ورودی/خروجی تعیینشده در هر سطح، ذخیره یا بازیابی میشوند.

برای مثال، مواد اولیهای که در طبقه اول دریافت و بازرسی میشوند، میتوانند در بخش پایینی ASRS ذخیره شوند. هنگامی که خط تولید طبقه سوم به مواد نیاز دارد، سیستم به طور خودکار به بالابر دستور میدهد تا آنها را دقیقاً به رابط طبقه سوم تحویل دهد. به طور مشابه، محصولات نیمه تمام از طبقه پنجم میتوانند برای برنامهریزی بعدی به ASRS بازگردانده شوند.

این طراحی کانال لجستیک عمودی را کاملاً باز میکند و امکان انتقال مواد بدون دخالت انسان و بدون وقفه را در چندین طبقه فراهم میکند.

AGV های یکپارچه با ASRS: تکمیل "آخرین مایل" در هر طبقه

پس از حل مسائل لجستیک عمودی، انتقال مواد اولیه به خطوط تولید در فواصل کوتاه و بازگرداندن کالاهای نهایی به انبار در همان طبقه توسط AGVها (وسایل نقلیه هدایت خودکار) انجام میشود.

در این چارچوب برنامهریزی، AGVها کاملاً با سیستم مرکزی ASRS یکپارچه شدهاند. هنگامی که سیستم تولید درخواست مواد ارسال میکند، ASRS به طور خودکار مواد مورد نیاز را بازیابی کرده و آنها را در ایستگاه اتصال AGV قرار میدهد. سپس AGV یک مسیر از پیش تعیینشده یا هدایتشده با لیزر را دنبال میکند تا مواد را دقیقاً به قفسههای خط تولید تحویل دهد. پس از اتمام تولید، AGV کالاهای نهایی را به بندر ورودی ASRS منتقل میکند و یک جریان حلقه بسته از مواد اولیه → تولید → کالاهای نهایی را در همان طبقه تشکیل میدهد.

کل فرآیند بدون رانندگی یا برنامهریزی دستی انجام میشود. AGV ها سرعت و مسیر خود را به صورت پویا با توجه به ریتمهای تولید تنظیم میکنند و شدت کار، اتلاف مواد و خطاهای انتقال را به حداقل میرسانند.

خطوط نقاله مستقیم به منطقه حمل و نقل: حذف پیوندهای زائد

به طور سنتی، کالاهای نهایی از انبارهای زنجیرهای (ASRS) به انبارهای حمل و نقل منتقل میشوند و از طریق چندین مرحله میانی - بازیابی انبار، ذخیرهسازی موقت و انتقال دستی به منطقه حمل و نقل - به حمل و نقل میرسند. این فرآیند ناکارآمد است و مستعد اشتباه در چیدمان موقت است.

برای غلبه بر این مشکل، برنامهریزان میتوانند یک خط نقاله کاملاً خودکار نصب کنند که ASRS را مستقیماً به منطقه حمل و نقل متصل میکند. ASRS محصولات نهایی را به طور خودکار طبق الزامات سفارش آزاد میکند و نقاله آنها را مستقیماً به ایستگاههای مرتبسازی یا سکوهای بارگیری - بدون هیچ گونه دخالت دستی - تحویل میدهد.

برای سفارشهای فلهای با کامیون، نوار نقاله میتواند محصولات را مستقیماً به محل بارگیری مربوطه منتقل کند. برای سفارشهای کوچک یا چندتایی، سیستم مرتبسازی در انتهای نوار نقاله به طور خودکار کالاها را بر اساس مقصد، آماده برای پیک یا تحویل لجستیکی طبقهبندی میکند.

این طراحی ساده، مراحل زائد مانند ذخیرهسازی موقت و انتقال دستی را حذف میکند و زمان بازیابی تا ارسال را بیش از 50٪ کوتاه میکند و در عین حال خطرات ناشی از اشتباه در سفارش را کاهش میدهد.

تغذیه متمرکز مواد: کاهش دخالت دستی از منبع

فراتر از لجستیک محصول اصلی، جابجایی مواد کمکی - مانند پیچ، چسب یا بستهبندی - نیز میتواند در صورت درخواست و جابجایی دستی هر خط تولید، نیروی کار قابل توجهی را به خود اختصاص دهد.

راه حل: یک سیستم تغذیه متمرکز.

یک انبار مواد کمکی اختصاصی در داخل کارخانه ایجاد میشود. بر اساس برنامههای تولید، AGV های کوچک یا سیستمهای حمل و نقل خط لوله، مواد کمکی را دقیقاً به ایستگاه تأمین هر خط در فواصل منظم تحویل میدهند. به عنوان مثال، در طول مونتاژ، AGV های کوچک میتوانند پیچ و مهره را به صورت ساعتی تحویل دهند. برای بستهبندی، یک سیستم خط لوله میتواند کارتنها و نوارها را مستقیماً به ایستگاههای بستهبندی تغذیه کند.

این حالت «تحویل پیشگیرانه» جایگزین سیستم سنتی «درخواست بر اساس تقاضا» میشود و به هر خط اجازه میدهد تا بدون نیاز به کارکنان لجستیک اختصاصی، به موقع مواد مورد نیاز خود را دریافت کند - که این امر به سمت هدف «بدون پرسنل لجستیک» پیش میرود.

چهار راهکار یکپارچه: ساخت اکوسیستم لجستیک هوشمند کامل

از یک انبار عمودی مرکزی که تمام طبقات را در بر میگیرد، تا AGV هایی که جریان مواد درون طبقه را مدیریت میکنند، تا خطوط نقاله که مستقیماً به بنادر حمل و نقل میرسند و تأمین مواد متمرکز که شامل دوباره پر کردن مواد کمکی است، این چهار راهکار اصلی به طور مستقل وجود ندارند. در عوض، آنها یک سیستم لجستیک هوشمند جامع و یکپارچه را از طریق سیستمهای به هم پیوسته تشکیل میدهند.

این سیستم، با هدف اصلی خود که «کاهش یا حتی بدون نیاز به نیروی انسانی» عملیات است، از طریق همکاری عمیق تجهیزات و سیستمها، نه تنها وابستگی به پرسنل لجستیک را به طور کامل از بین میبرد، بلکه به جریان مواد کارآمد، دقیق و مقرون به صرفه نیز دست مییابد. برای کارخانههای چند طبقه، این امر نه تنها نشاندهنده ارتقاء مدلهای لجستیک، بلکه نشاندهنده بهبود جامع در بهرهوری و مدیریت تولید نیز هست. هنگامی که جریان مواد دیگر نیازی به مداخله دستی نداشته باشد، کارخانهها میتوانند بیشتر بر بهینهسازی فرآیندهای تولید و بهبود کیفیت محصول تمرکز کنند و واقعاً وارد دوران جدیدی از تولید هوشمند شوند.

در آینده، با نفوذ بیشتر فناوریهایی مانند 5G، اینترنت اشیا و هوش مصنوعی، لجستیک هوشمند در کارخانههای چند طبقه به ارتقاءهای پویاتر و هوشمندانهتری، مانند عملکرد مشارکتی AGVها و رباتها و تنظیم خودکار موجودی بر اساس پیشبینیهای سفارش در انبارهای عمودی، دست خواهد یافت. اما صرف نظر از اینکه فناوری چگونه تکامل یابد، منطق برنامهریزی «بر اساس استفاده از فضا و با هدف عملیات بدون سرنشین کل فرآیند» همیشه رقابت اصلی لجستیک هوشمند در کارخانههای چند طبقه خواهد بود.

[فناوری شوبیل شانگهای]

Shoebill Technology به شما در برنامهریزی یک کارخانه پیشرو در صنعت، کاربرپسند و مقرونبهصرفه کمک خواهد کرد!

چه در حال ساخت یک کارخانه جدید باشید و چه در حال بازسازی یک کارخانه موجود، ما خدمات جامع و یکپارچهای از جمله برنامهریزی پارک، طراحی معماری، برنامهریزی چیدمان، طراحی اتوماسیون و لجستیک، طراحی داخلی صنعتی استاندارد، طراحی دیجیتال، پردیسهای هوشمند، تجسم پیشرفته و پشتیبانی پیادهسازی ارائه میدهیم.

ما اجرا را در اولویت قرار میدهیم و تضمین میکنیم که پروژه شما پس از اجرا به یک معیار صنعتی تبدیل شود.

مشتریان شامل رهبران صنعت مانند Heli Forklift، Qianjiang Motorcycle، Giti Tire، Baoxiniao و Yangquan Valve هستند.

موبایل: ۱۳۲۶۲۶۵۹۸۲۰

وبسایت رسمی: www.shoebilltech.com

ایمیل: shoebill@balaena.cn